Интеллектуальная система контроля КСК-5Ниже представлены результаты работ по созданию компьютерного комплекса КСК-5, являющегося системой нового поколения - интеллектуальной системой диагностики САР турбин и контроля систем и оборудования сложных промышленных объектов. 1. ОСНОВНЫЕ УЗЛЫ ИНТЕЛЛЕКТУАЛЬНОГО КОМПЛЕКСАПроведенные ЗАО “Теплоэнергетические технологии” совместно с ООО НПП “Приборы и оборудование интеллектуальных систем контроля” исследования по созданию интеллектуальных датчиков для контроля механических параметров сложных промышленных объектов и системы в целом позволили выбрать принципы проектирования, разработать и изготовить ряд унифицированных конструкторско-технологических решений датчиков для реализации системы. Были также проведены разработка и отладка комплекса программного обеспечения для отдельных датчиков и всей системы в целом. В итоге был создан интеллектуальный комплекс КСК-5, который в практическом применении может быть использован в двух модификациях исполнения системы. В одном варианте предусматривается возможность передачи информации о контролируемых параметрах по радиоканалу от каждого датчика на базовый модуль, сопряженный непосредственно с персональным компьютером. При проведении контроля, например, параметров систем автоматического регулирования турбоагрегатов службами ремонта энергосистем более удобным является децентрализованное питание датчиков (от аккумуляторов). При таком исполнении достигается высокая оперативность развертывания комплекса. Другой вариант предусматривает возможность объединения ряда датчиков в группу (группы) с использованием специальных концентраторов. В данном случае через терминал передачи данных информация от каждой группы датчиков в цифровой форме транслируется на базовый модуль. Данный вариант предпочтителен в тех случаях, когда необходимо осуществлять непрерывный мониторинг промышленных систем. Данное требование обусловлено необходимостью обеспечения длительной непрерывной работы, что может быть обеспечено при централизованном электропитании (от единого источника питания, работающего непрерывно). Указанные варианты исполнения интеллектуальной системы определяются различными требованиями, предъявляемыми службами эксплуатации промышленных систем. Введение принципов искусственного интеллекта [1, 2, 3, 4] в компьютерную систему контроля позволяет получать полную и объективную информацию о состоянии узлов промышленного объекта или системы автоматического регулирования и создает условия инвариантности применения комплекса по отношению к типу проверяемой системы. Это обеспечивается в целом за счет автоматической тарировки датчиков, за счет накопления информации в памяти электронного оборудования датчика, а также за счет оптимизации обмена информацией датчиков с центральным процессором. Проведенные работы позволили начать изготовление интеллектуальных датчиков и других элементов системы. На фотографиях представлен набор унифицированных электронных узлов для реализации различных вариантов реализации интеллектуальной системы. 1. Интеллектуальный датчик давления.

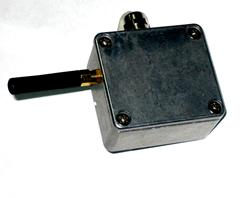

Оба варианта исполнения датчика содержат узел с нормирующим усилителем. В состав узла с нормирующим усилителем входит микропроцессор, в котором задачи по вычислению параметра могут быть относительно просто реализованы. Для этих целей использованы микропроцессоры типа ADuC-831, ADuC-834 фирмы Analog Devices, имеющие в своем составе многоканальные аналого-цифровые преобразователи, встроенные цифро-аналоговые преобразователи, собственную память. Для организации радиоканала выбраны радиомодули фирмы XEMICS типа XM1283. Для включения питания от аккумулятора у датчика с радиоканалом на крышке датчика имеется тумблер, который включается пользователем в начале проведения испытаний. Время непрерывной работы датчика при питании от аккумулятора составляет не менее 20 часов. При использовании “спящего” режима работы датчика (с накоплением данных) время работы от одной зарядки аккумулятора может составлять до 5 – 7 суток. 2. Интеллектуальный датчик вибраций.На фото 3 и 4 представлены варианты исполнения датчика вибраций для различных вариантов применения. Фото 3 иллюстрирует исполнение датчика с передачей информации непосредственно от датчика по радиоканалу и при централизованном электропитании (по кабелю). Второе исполнение предусматривает стационарное применение датчика при непрерывной передаче данных по индивидуальному радиоканалу. Фото 4 иллюстрирует вариант исполнения датчика вибраций при групповом применении с централизованной передачей данных по радиоканалу.

В корпусе датчика, как и в датчике давления, размещается узел с нормирующим усилителем, с выхода которого сигнал аналогично обрабатывается микропроцессором. Плата микропроцессора унифицирована. 3. Интеллектуальный датчик перемещения.На фото 5 и 6 представлены варианты исполнения интеллектуального датчика перемещения магнитного (ДПМ), который может иметь диапазон измерений от 50 до 1000 мм с неизменными характеристиками по точности.

В корпусе датчика, как и в предыдущих случаях реализации интеллектуальных датчиков, размещается узел с нормирующим усилителем, с выхода которого сигнал обрабатывается микропроцессором. Датчики типа ДПМ могут иметь исполнение на диапазоны измерения от 5 до 1000 мм. 4. Датчик наклона компенсационныйНа фото 7 представлен интеллектуальный датчик наклона (ДНК) высокого разрешения, позволяющий измерять наклоны элементов конструкции промышленных объектов в диапазоне до 5 мм/м с разрешением не менее 14 дв. разрядов. Указанный датчик обычно используется в системах с централизованным электропитанием, так как требуется в большинстве случаев продолжительный и непрерывный контроль параметра. Вместе с тем не исключается возможность исполнения такого датчика с радиоканалом для передачи данных.

Приведенная конструкция датчика, помимо высоких информационных характеристик датчика, обладает повышенной ударостойкостью, что необходимо для сохранения требуемых точностных характеристик при эксплуатации. Датчик такого типа разработан по программе исследований и уже пользуется спросом. Он используется, в частности, на монтаже реакторов на строительстве Тяньванской атомной электростанции в составе системы управления высокоточным “столовым” краном. 5. Терминал передачи данных.На фото 8 в двух ракурсах приведено изображение узла для трансляции информации от группы датчиков на базовый модуль (системный модуль) при реализации системы с централизованным электропитанием.

К терминалу передачи данных подключается не менее двух датчиков любого типа из числа рассмотренных выше. Указанные датчики группируются по функциям, реализуемым в конкретном месте контролируемой системы. 6. Концентратор.На фото 9 приведено изображение концентратора с возможностью подключения не более четырех датчиков. В зависимости от числа датчиков в конкретной группе разработаны концентраторы на два, три, четыре подключаемых датчиков. Если число датчиков больше указанного, то концентраторы могут быть связаны переходным кабелем, что позволит набрать необходимое число подключаемых датчиков, подключаемых к конкретному терминалу передачи данных.

Один из разъемов концентратора используется для подключения электропитания. Остальные разъемы используются для подключения терминала передачи данных и датчиков. 7. Базовый модуль USB-РК.На фото 10 приведено изображение системного модуля – базового модуля, сопрягающегося с персональным компьютером по линии USB и принимающего данные от датчиков или от терминалов передачи данных по радиоканалу.

Программное обеспечение позволяет через такой базовый модуль вводить данные от 256 различных датчиков при работе каждого датчика с индивидуальным радиоканалом. Если же абонентом базового модуля выступает терминал передачи данных, то в этом случае общее количество датчиков, обслуживаемых системой, будет определяться количеством датчиков, которые могут быть подключены к терминалу и количеством терминалов. Существующий вариант программного обеспечения позволяет к терминалу подключить до восьми датчиков. Следовательно, общее количество датчиков, которые могут быть использованы в такой системе, может достигать 2048, что покрывает возможные потребности практически любой системы. Вместе с тем, при модификации программного обеспечения число абонентов базового модуля может быть существенно увеличено. Однако практической потребности пока в этом не имеется. 8. Вариант системы с группировкой датчиков.На фото 11 приведен возможный вариант системы контроля, в которой осуществлена группировка датчиков и осуществлено централизованное питание датчиков.

9. Вариант системы с передачей данных от датчиков по радиоканалуНа фото 12 представлен вариант системы контроля с передачей данных от каждого датчика по радиоканалу. Такой вариант исполнения был использован для проведения натурных испытаний на промышленном объекте.

10. Вариант системы для Пермской ГРЭС (г. Добрянка, Пермской области).Для опытной эксплуатации на Пермской ГРЭС был создан и в апреле 2007 г. передан для эксплуатации вариант системы, в которой были реализованы принципы обоих вариантов исполнения системы КСК-РК. Это было обусловлено особенностью технических задач, сформулированных службой эксплуатации Пермской ГРЭС. Кроме того, в переданном варианте исполнения системы предусматривалась возможность эксплуатации совместно с имеющейся у службы эксплуатации Пермской ГРЭС системой КСК-4. Описанный вариант системы представлен на рисунке 12.

Таким образом, здесь представлен в полном объеме необходимый набор функциональных узлов, на основе которых реализуется система с использованием принципов искусственного интеллекта при передаче данных по радиоканалу. 2. ИСПЫТАНИЯ СИСТЕМЫ В УСЛОВИЯХ ПРОМЫШЛЕННОГО ОБЪЕКТАНа фото 11 приведен вариант исполнения системы в упрощенном виде (с одним типом датчика), который при испытаниях использовался в двух режимах:

При проверке максимальной дальности связи в условиях прямой видимости при использовании радиомодулей фирмы XEMICS типа XM1203F было получено максимальное расстояние устойчивой связи 600 м. Это было признано приемлемым. Проверка устойчивости связи при эксплуатации в условиях промышленного объекта проводилась в такой же комплектации системы (на Ижевской ТЭЦ-2). Во время этих испытаний проверялось устойчивое прохождение радиосигнала из любых точек машинного зала. Замечаний по итогам испытаний по устойчивости связи и точности измерения параметров не выявлено, что позволяет считать полученные результаты удовлетворительными. ЗАКЛЮЧЕНИЕ

Список литературы:

| ||||||||||||||||||||||||||||