|

Н. З. Беликова, ОАО "ВТИ"

О. А. Юланов, В. М. Гладченко, В. В. Леснов, А. В. Гладченко

ЗАО "Теплоэнергетические технологии"

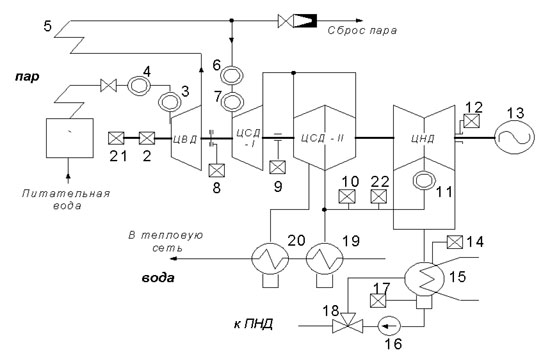

В связи с ростом единичных мощностей существенно возрос и ущерб, наносимый разрушениями турбоагрегатов. Поэтому по-прежнему актуальной остаётся проблема обеспечения безопасности их эксплуатации, которая решается, в частности, и в аспекте защиты при возникновении угрозы аварии вследствие возрастания частоты вращения выше определённого значения. Как известно, значительную часть наиболее ответственных элементов современной турбины составляют системы регулирования определённых параметров и предотвращения их повышения сверх допустимого уровня. В качестве примера на рисунке 1 представлена некоторая обобщенная структурная схема теплофикационной турбины, заимствованная из работы [1].

Турбина работает по блочной схеме и приводит в действие электрический генератор 13. Пар из парогенератора 1 поступает в цилиндр высокого давления (ЦВД), после чего направляется в промежуточный пароперегреватель 5, а затем в первый цилиндр среднего давления (ЦСД-I) и далее в ЦСД-II и цилиндр низкого давления (ЦНД). Конденсат пара из конденсатора 15 насосами 16 откачивается в подогреватель низкого давления (ПНД). Автоматически регулируются частота вращения (регулятор 2), давление пара в отопительном отборе (по сигналу регулятора 10 изменяется поступление пара в сетевой подогреватель 19), уровень в конденсатосборнике конденсатора (регулятор 17 и регулирующий клапан 18), давление в уплотнениях турбины (регулятор 12). Регулирующие клапаны 3 ЦВД и 7 ЦСД и поворотная диафрагма 11 являются исполнительными элементами при регулировании частоты вращения и давления пара в отопительном отборе. Действие автоматической защиты турбоагрегата предусмотрено в случае достижения предельно допустимых значений параметров, превышение которых может привести к аварии: частоты вращения (чувствительный элемент 21); осевого сдвига ротора (чувствительный элемент 8); давления масла в системе смазки (чувствительный элемент 9); давления в конденсаторе (чувствительный элемент 14) и др. Защита отопительного отбора от недопустимого повышения давления осуществляется предохранительным клапаном 22. На ряде турбоагрегатов имеется защита по предельному уровню вибрации. Безопасность эксплуатации турбоагрегата повышается при наличии информации, предупреждающей о нарушении работоспособности или изменении характеристик тех или иных элементов, которое в перспективе может привести к аварии. Получение такой информации обеспечивается проведением диагностики состояния турбоагрегата на этапе пуско-наладки, например, до и после ремонта, а также после реконструкции [2, 4]; постоянным контролем отдельных параметров, отклонение от номинальных значений которых может привести к тяжелым последствиям; функциональным и тестовым диагностированием систем, управляющих турбоагрегатом в эксплуатационных и аварийных ситуациях. При этом задача качественного аппаратурного обеспечения контроля и диагностики играет решающую роль в плане удовлетворения требований, предъявляемых к этим системам, и в настоящее время решается применением современной электронной техники. Освоены или находятся в стадии освоения разработанные специализированными организациями стационарные и переносные системы контроля и диагностирования (КСК и др.). Среди перечисленных защит наибольшую ответственность за безопасность турбоагрегата несёт защита от недопустимого повышения частоты вращения ротора (разгона), которая должна срабатывать в ситуации, когда возникает максимальная угроза нарушения целостности турбоагрегата. Как известно, основным требованием, которому должна отвечать система защиты турбины, является надёжность. Его удовлетворению подчинены и структура, и технические характеристики элементов, входящих в систему защиты. Структура системы защиты обеспечивает независимость её срабатывания от состояния системы регулирования турбоагрегата. По сигналу чувствительного элемента защиты турбоагрегат может быть остановлен закрытием стопорных клапанов 4 ЦВД и 6 ЦСД или регулирующих клапанов 3 ЦВД и 7 ЦСД и поворотной диафрагмы 11 или совместным закрытием названных выше стопорных и регулирующих органов. Таким образом, срабатывание защиты должно вызывать закрытие не только стопорных клапанов, но также и регулирующих органов. В свою очередь в системе регулирования ряда турбин при повышении частоты вращения сверх определённой величины в случае отказа чувствительного элемента защиты 21 формируется сигнал (дополнительная защита), который вызывает закрытие не только регулирующих клапанов и поворотной диафрагмы, но и стопорных клапанов. Надёжная система защиты от повышения частоты вращения должна обладать высоким быстродействием для того, чтобы при разгоне с максимальной интенсивностью не допустить заброс частоты до величины, опасной для данного турбоагрегата. Как известно, чувствительным элементом этой защиты является автомат безопасности. После его срабатывания максимальный уровень частоты вращения, который будет достигнут ротором, значительно выше значения, соответствующего настройке. Дополнительный рост частоты вращения после срабатывания автомата безопасности происходит вследствие запаздывания, обусловленного временем прохождения сигнала на вход стопорных клапанов, их нечувствительности и времени, необходимого для существенного уменьшения поступления пара в турбину при их перемещении, а также демпфирующего влияния пара, аккумулированного в промежуточных объемах. Благодаря энергии аккумулированного пара даже после плотного закрытия стопорных клапанов в течение некоторого промежутка времени возможно некоторое повышение частоты вращения. Для конкретного типа турбоагрегата требующееся время срабатывания защиты зависит от ускорения, которое может возникнуть при разгоне с максимальной интенсивностью, т.е. от инерционных свойств его валопровода. Максимально возможное ускорение для каждого турбоагрегата определено "постоянной времени ротора" - промежутком времени, в течение которого частота вращения увеличивается на 3000 об/мин при номинальных параметрах пара до и после турбины и при номинальном расходе пара. В силу ряда причин наблюдается тенденция к снижению значения постоянной времени ротора современных турбоагрегатов (например, для турбины К-800-240 оно составляет 5,34 с, а для турбины Р-100-130 ТМЗ - 4 с). Известно, что после отключения генератора от сети разгон с максимальной интенсивностью возможен из-за отказа цепи регулирования, предшествующей сервоприводам клапанов. В этом случае все сервомоторы остаются в исходном положении, а все регулирующие клапаны оказываются полностью открытыми. Возникновение такой ситуации на турбинах, имеющих традиционную механогидравлическую систему регулирования, представляется более вероятным, чем на турбинах, оборудованных современной электрогидравлической системой с максимально развитой электрической частью и индивидуальным управлением каждым из регулирующих сервоприводов. Известно также, что максимально допустимый уровень частоты вращения, равный 120% по отношению к номинальному, необходимо рассматривать как величину, относящуюся к идеальному оборудованию. Фактически же в течение срока эксплуатации турбоагрегата в нём накапливается большое количество дефектов. В работе [3] отмечено, что ряд аварий турбоагрегатов К-300-240 и К-500-240 на ГРЭС (Сырдарьинской в 1981, 1982, 1990 и 1997 г.г., Азербайджанской и Экибастузской в 1990 г.), а также авария на турбоагрегате ПТ-135/165-130/15 ТЭЦ Волжского автомобильного завода в 2002 г. свидетельствуют о том, что наличие таких дефектов, как эрозионный износ лопаток во влажном паре или коррозионное растрескивание под напряжением элементов валопровода в зоне фазового перехода, являются наиболее реальными факторами, которые могут стать причиной аварии даже при номинальной частоте вращения или способствовать развитию аварии, инициированной другими причинами. Поэтому достаточно высокой можно считать вероятность проявления этих дефектов в ситуациях, сопровождающихся повышением уровня напряжений в деталях валопровода. Необходимо к тому же учитывать, что повышению частоты вращения сверх номинальной на 12% соответствует увеличение напряжений в элементах валопровода как минимум на 25%. Следовательно, каждое превышение номинального уровня частоты вращения в той или иной степени сокращает ресурс элементов валопровода турбины и повышает вероятность возникновения аварии. Именно эти факторы были приняты в качестве основных причин аварий, произошедших при разгонных испытаниях системы защиты турбоагрегатов Т-175/210-130 Омской ТЭЦ-2 (1995г.) и Барнаульской ТЭЦ-3 (1996г), и турбоагрегата К-500-240 ХТЗ Назаровской ГРЭС (1996г.), когда превышение частоты вращения по сравнению с номинальной было существенно ниже уровня настройки автомата безопасности (10%), а срок эксплуатации машин далёк от исчерпания ресурса. Снижению уровня напряжений в деталях валопровода при интенсивных разгонах способствует ряд специальных мер, предусмотренных в системах регулирования для ускоренного подавления темпа нарастания частоты вращения, позволяющих не допустить её повышение до уровня настройки защиты. Эти меры базируются на учёте ускорения, с которым происходит разгон ротора, с помощью механогидравлического дифференциатора или механогидравлического механизма предварительной защиты, действующей по сигналу, поступающему из электрической части системы регулирования. Поскольку требуемая надёжность защиты должна периодически подтверждаться специальными проверками и испытаниями, чрезвычайно актуально, чтобы процедура наиболее часто проводимых проверок (в том числе и расхаживаний) не была связана с необходимостью существенной корректировки режима работы агрегата в момент их проведения и, главное, процедура проверок, настроек и испытаний не должна провоцировать рисковых ситуаций. Для настройки или проверки механического автомата безопасности турбоагрегата часто требуются многократные разгоны ротора, поэтому выполнение этих процедур непосредственно на турбине так же, как и предписанные п. 4.4.6 ПТЭ испытания всей цепи защиты разгоном ротора, связано с риском разрушения турбоагрегата. Кроме того, при таких проверках часто выявляются отказы, ранее не обнаруженные, так как в системе задействованы механогидравлические элементы, подверженные застойной нечувствительности [1, 5], и, как показала практика, не исключено возникновение условий, при которых частота вращения превысит безопасный уровень. Однако, несмотря на парадоксальность ситуации, обусловленную авариями турбоагрегатов при настройках и проверочных испытаниях системы, которая по определению предназначена защищать эти объекты, автоматы безопасности механического типа ещё в течение некоторого времени будут использоваться по своему назначению. Тем не менее не вызывает сомнений целесообразность их замены на иные средства защиты, проверка которых не требует изменения частоты вращения ротора и не связана с возникновением риска разрушения турбины. Для исключения разгона ротора из практики настройки и испытаний защиты от повышения частоты вращения РАО "ЕЭС России" предложено в комплексе со стендовой настройкой механического автомата безопасности, выполняемой после его разборки и проведения регламентных испытаний всей цепи системы защиты подачей масла к его бойкам, использовать параллельно существующему механическому электронный автомат безопасности. Надёжность такого устройства должна быть гарантирована наличием резервированного энергопитания, отсутствием ложных срабатываний, высоким быстродействием. Целесообразность его применения обусловлена возможностью производить проверки защиты путём подачи на вход сигнала, имитирующего частоту вращения ротора, не подвергая турбоагрегат риску. Для обеспечения отсутствия ложных срабатываний в автоматических системах обычно используется резервирование в виде трех параллельных каналов. Результирующий сигнал формируется по принципу "два из трех". Если для механического автомата безопасности реализация этого принципа затруднена, то элементарно осуществима для электронного, что является веским аргументом в его пользу. Для повышения безопасности турбоагрегата целесообразно существенное снижение уставки срабатывания автомата безопасности, которая в соответствии с ПТЭ (пункт 4.4.5) обычно назначается равной 110 - 112% от номинального значения частоты вращения. Её изменение до уровня, не превышающего 108%, препятствует выводу турбоагрегата на холостой ход под управлением работоспособной системы регулирования. Такое снижение недопустимо для турбоагрегатов, относительно которых существует требование выхода на холостой ход при сбросе нагрузки отключением генератора от сети. На турбоагрегатах, которые в такой ситуации согласно действующим требованиям подлежат немедленной остановке, уровень частоты вращения, на которую настраивается защита, мог бы быть снижен ориентировочно до 106% от номинального значения (независимо от ускорения вращения ротора). Это допустимо с точки зрения возможности ликвидации аварийных режимов в энергосистеме, вероятность которых необходимо учитывать. Однако для механического автомата безопасности минимально допустимое значение уставки срабатывания может быть определено только индивидуально, так как настройка этого устройства не должна препятствовать возможности его проверок расхаживанием на турбоагрегате с включенным в сеть генератором. Использование электронного автомата безопасности параллельно механическому позволяет снизить уставку срабатывания защиты до целесообразного значения путём реализации существенно отличающихся друг от друга настроек механического и электронного автоматов. Благодаря такой дифференциации система защиты выполнит свои функции по своевременному и эффективному подавлению нарастания частоты вращения по команде электронного автомата безопасности ещё до момента срабатывания механического автомата, настроенного на более высокий уровень, не препятствующий его расхаживанию. В таком варианте настройки защиты механический автомат является дублирующим в случае отказа электрического. Как уже отмечалось, защита предназначена для того, чтобы при разгоне с максимальной интенсивностью не допустить заброс оборотов ротора до величины, опасной для данного турбоагрегата. На турбоагрегате с турбиной К-300-240-1 ЛМЗ (постоянная времени ротора равна приблизительно 7с) время увеличения частоты вращения ротора на величину, составляющую 10% номинального значения (на 300 об/мин), до срабатывания автомата безопасности при полностью открытых регулирующих и стопорных клапанах и номинальных параметрах пара составит примерно 0,7с. Через 0,7с после срабатывания автомата безопасности значение частоты вращения достигнет 120% от номинальной величины, если к этому моменту не будет прекращено поступление в турбину свежего пара с номинальным расходом. Таким образом, для турбины К-300-240-1 ЛМЗ время срабатывания (быстродействие) системы защиты должно быть существенно меньше величины, равной 0,7с. Анализ результатов испытаний штатной защиты на нескольких остановленных турбоагрегатах с турбиной К-300-240-1, а также данных динамических испытаний их систем регулирования позволил оценить отрезок времени, в течение которого после подачи сигнала о достижении уставки срабатывания противоразгонной защиты частота вращения будет нарастать с максимальным ускорением, если стопорные клапаны будут закрываться по сигналу, поступившему на вход штатного электромагнитного выключателя защиты. Предполагается, что его действие было инициировано некоторым элементом, в котором был сформирован сигнал о достижении уставки срабатывания. Значение этого отрезка времени с учётом возможного негативного влияния пара на быстродействие клапанов составило 0,4 с. Соответствующее этому отрезку времени приращение частоты вращения может составить 5,7 % от номинальной величины согласно указанному выше значению постоянной времени ротора. Учёт изменения расходной характеристики клапана при его перемещении, а также энергии пара, аккумулированного в промежуточных объёмах, позволяет считать, что дополнительное увеличение частоты, происходящее с меньшей интенсивностью, составит 1,7% от номинальной частоты вращения. Если принять допустимое приращение частоты вращения после достижения уставки срабатывания противоразгонной защиты равным 10% (при этом уставка срабатывания не должна превышать 110%), то максимально допустимое время формирования сигнала, посылаемого на вход электромагнитного выключателя защиты, соответствует времени, в течение которого частота увеличится на величину, равную 2,6% от номинальной, при условии, что ротор будет вращаться с максимальным ускорением. Это время отсчитывается с момента фактического достижения частотой вращения значения, равного уставке, и составляет 0,182с. Оно включает в себя время принятия решения о том, что в систему должен быть подан сигнал (быстродействие электронного автомата безопасности), и время срабатывания реле, при замыкании которого этот сигнал превратится в команду, то есть поступит реально на вход электромагнитного выключателя. Как показывает практика разработки и применения надёжных самодиагностирующихся электронных автоматов безопасЏ. Поскольку требуемая надёжность защиты должна периодически подтверждаться специальными проверками Рё испытаниями, чрезвычайно актуально, чтобы процедура наиболее часто проводимых проверок (РІ том числе Рё расхаживаний) РЅРµ была связана СЃ необходимостью существенной корректировки режима работы агрегата РІ момент РёС… проведения Рё, главное, процедура проверок, настроек Рё испытаний РЅРµ должна провоцировать рисковых ситуаций. Для настройки или проверки механического автомата безопасности турбоагрегата часто требуются многократные разгоны ротора, поэтому выполнение этих процедур непосредственно РЅР° турбине так же, как Рё предписанные Рї. 4.4.6 ПТРиспытания всей цепи защиты разгоном ротора, связано СЃ СЂРёСЃРєРѕРј разрушения турбоагрегата. РљСЂРѕРјРµ того, РїСЂРё таких проверках часто выявляются отказы, ранее РЅРµ обнаруженные, так как РІ системе задействованы механогидравлические элементы, подверженные застойной нечувствительности [1, 5], Рё, как показала практика, РЅРµ исключено возникновение условий, РїСЂРё которых частота вращения превысит безопасный уровень. Однако, несмотря РЅР° парадоксальность ситуации, обусловленную авариями турбоагрегатов РїСЂРё настройках Рё проверочных испытаниях системы, которая РїРѕ определению предназначена защищать эти объекты, автоматы безопасности механического типа ещё РІ течение некоторого времени Р±СѓРґСѓС‚ использоваться РїРѕ своему назначению. Тем РЅРµ менее РЅРµ вызывает сомнений целесообразность РёС… замены РЅР° иные средства защиты, проверка которых РЅРµ требует изменения частоты вращения ротора Рё РЅРµ связана СЃ возникновением СЂРёСЃРєР° разрушения турбины. Для исключения разгона ротора РёР· практики настройки Рё испытаний защиты РѕС‚ повышения частоты вращения Р РђРћ "Р•РРЎ Р РѕСЃСЃРёРё" предложено РІ комплексе СЃРѕ стендовой настройкой механического автомата безопасности, выполняемой после его разборки Рё проведения регламентных испытаний всей цепи системы защиты подачей масла Рє его бойкам, использовать параллельно существующему механическому электронный автомат безопасности. Надёжность такого устройства должна быть гарантирована наличием резервированного энергопитания, отсутствием ложных срабатываний, высоким быстродействием. Целесообразность его применения обусловлена возможностью производить проверки защиты путём подачи РЅР° РІС…РѕРґ сигнала, имитирующего частоту вращения ротора, РЅРµ подвергая турбоагрегат СЂРёСЃРєСѓ. Для обеспечения отсутствия ложных срабатываний РІ автоматических системах обычно используется резервирование РІ РІРёРґРµ трех параллельных каналов. Результирующий сигнал формируется РїРѕ принципу "РґРІР° РёР· трех". Если для механического автомата безопасности реализация этого принципа затруднена, то элементарно осуществима для электронного, что является веским аргументом РІ его пользу. Для повышения безопасности турбоагрегата целесообразно существенное снижение уставки срабатывания автомата безопасности, которая РІ соответствии СЃ РџРўР (РїСѓРЅРєС‚ 4.4.5) обычно назначается равной 110 - 112% РѕС‚ номинального значения частоты вращения. Её изменение РґРѕ СѓСЂРѕРІРЅСЏ, РЅРµ превышающего 108%, препятствует выводу турбоагрегата РЅР° холостой С…РѕРґ РїРѕРґ управлением работоспособной системы регулирования. Такое снижение недопустимо для турбоагрегатов, относительно которых существует требование выхода РЅР° холостой С…РѕРґ РїСЂРё СЃР±СЂРѕСЃРµ нагрузки отключением генератора РѕС‚ сети. РќР° турбоагрегатах, которые РІ такой ситуации согласно действующим требованиям подлежат немедленной остановке, уровень частоты вращения, РЅР° которую настраивается защита, РјРѕРі Р±С‹ быть снижен ориентировочно РґРѕ 106% РѕС‚ номинального значения (независимо РѕС‚ ускорения вращения ротора). Рто допустимо СЃ точки зрения возможности ликвидации аварийных режимов РІ энергосистеме, вероятность которых необходимо учитывать. Однако для механического автомата безопасности минимально допустимое значение уставки срабатывания может быть определено только индивидуально, так как настройка этого устройства РЅРµ должна препятствовать возможности его проверок расхаживанием РЅР° турбоагрегате СЃ включенным РІ сеть генератором. Р |